SHARE

Diseño de procesos desde la óptica ZLD: Recuperación de agua

Escrito por Leonardo Guzmán-Diego Diaz

En julio de 2018, ennomotive lanzó un desafío para encontrar soluciones para minimizar la acumulación y/o eliminar los sedimentos en una central hidroeléctrica de manera más eficiente. Durante 6 semanas, 85 ingenieros de 35 países participaron en el desafío y entregaron diferentes soluciones. Tras una minuciosa evaluación, las soluciones que mejor cumplían los criterios de evaluación eran obra de Leonardo Guzmán y Agustín Galetti, de Argentina, y Karl Grimsehl, de Sudáfrica. En este artículo, Leonardo escribe sobre el diseño de procesos de una planta industrial química teniendo en cuenta la recuperación y reutilización de líquidos (ZLD o Zero Liquid Discharge).

Desde hace 5 años nos desempeñamos en el desarrollo de una planta industrial química cuya organización asumió el compromiso ZLD “Zero liquid Discharge”. Este compromiso consiste en aplicar diferentes tecnologías con el fin de no arrojar efluentes líquidos, conllevando a la recuperación y reutilización de las distintas corrientes líquidas. Formar parte de este proyecto desde sus orígenes y, dadas las particularidades del tipo de industria y organización en la cual nos desempeñamos, nos permite participar en diferentes fases del proyecto; ingeniería base, ingeniería de detalles, construcción, montaje, automatización y control y puesta en marcha de distintas áreas. A su vez se nos brinda la posibilidad de participar y contribuir en áreas como calidad, medioambiente, recursos humanos, etc.

Esta libertad e interdisciplinariedad son clave para adquirir una visión global de la industria, de los procesos productivos, del diseño de equipos como así también en la construcción de manera conjunta de la filosofía de gestión necesaria para la implementación de este tipo de tecnología. Estas circunstancias nos han permitido comprender las distintas variables que se deben considerar, como a si también entender que cada una de ellas resultan críticas y que de una u otra forma todas deben gestionarse para poder cumplir con el objetivo ZLD.

Por lo tanto, además de la línea principal de producción, se debe considerar la reutilización de las corrientes secundarias o la posibilidad de obtener subproductos, valorizando así su generación. Esto conlleva a un fuerte análisis en cuanto a la caracterización de cada efluente líquido, ya sea una corriente de gran caudal, hasta una simple purga, una cámara de piso, un sistema de limpiezas, etc. A su vez es clave entender los distintos escenarios donde se desempeña el actor “AGUA”, cualquiera sea su estado, cantidad y composición, para poder hallar la mejor manera en que la misma puede contribuir al proceso.

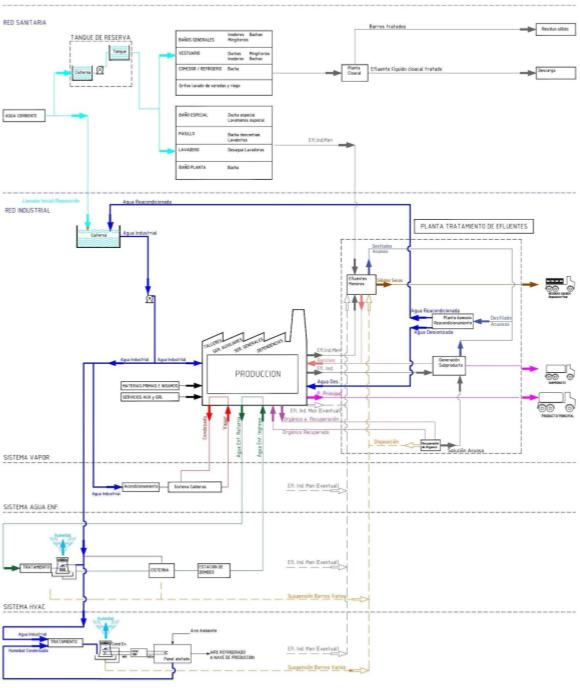

A continuación, se presenta un breve resumen del proceso de la planta en cuestión, reflejado desde el lado de consumos de Aguas y los efluentes líquidos generados en la misma. Cabe aclarar que el estado de dicha planta está en distintas fases conviviendo de manera conjunta etapas de diseño y desarrollo, construcción, montaje y pruebas piloto. Básicamente la producción del producto principal consiste en la purificación de una materia prima sólida, la cual se somete a procesos de: disolución, purificación, concentración, precipitación y conversión, dando por resultado final, un producto solido de la pureza requerida. De forma muy simplificada, se puede decir que la materia prima entra como sólido y el producto final sale como sólido.

El agua es participe en distintos procesos, pero no termina formando parte de dicho producto. Además, en el proceso productivo se utilizan sustancias gaseosas y soluciones químicas que en ambos casos, terminan formando corrientes acuosas, gran partes de ellas con un potencial valor que se aprovecha para la obtención del subproducto, mientras que otras se recuperan como reciclo y las restantes se utilizan para la recuperación de agua. Para un mejor seguimiento ver Figura 4:” Esquema General”.

Ahora bien, haciendo foco en el principal actor de ZLD, recurso “Agua”, se observa que el único abastecimiento externo en dicho recurso es:

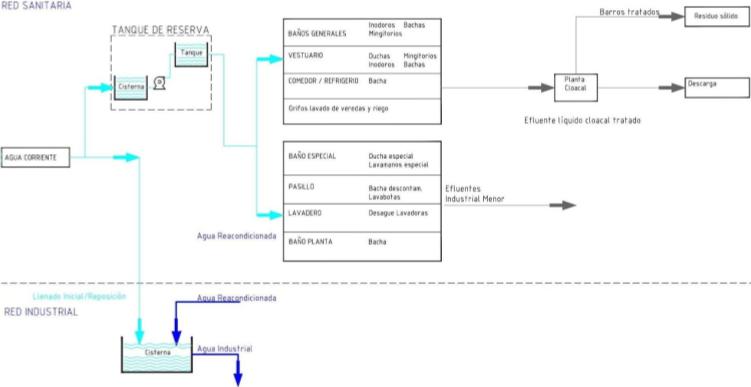

- Agua Corriente (Grado Sanitario, dada condiciones de contorno). Mientras que las aguas que se manejaran en planta son Agua Sanitaria, Agua Desionizada y Agua Industrial.

- Agua sanitaria: Uso con fines sanitarios en baños, comedor, vestuarios y grifos.

- Agua Desionizada: Uso exclusivo en producción, principalmente en la etapa de purificación, donde se requiere liberar el componente principal de toda impureza presente.

- Agua Industrial: Usos en procesos, como insumo donde no se requiere gran calidad de la mismas, en sistemas de refrigeración, calefacción, lavados, etc.

Figura 1:” Esquema Aguas”

Ahora bien, la utilización de las mismas generara distintos tipos de efluentes. En el caso del agua sanitaria, parte termina como un efluente cloacal, el cual lleva el tratamiento correspondiente, mientras que otra parte dado su uso y por su contacto con elementos o acciones asociadas al proceso productivo, termina como efluente Industrial menor (nomenclatura utilizada en nuestra jerga, serian todas aquellas corrientes las cuales a priori son difíciles de recuperar directamente y que son de composición y/o cantidad variables).

En el caso de agua desionizada, una vez que realiza la purificación del elemento principal, queda formando parte de una solución la cual cuenta con un alto valor para la elaboración del subproducto. El agua industrial, en parte ira directamente a proceso de producción, como insumo o servicios de los procesos, terminando tanto como “Efluente Menor” o como efluente con alto valor para la elaboración del “Subproducto”.

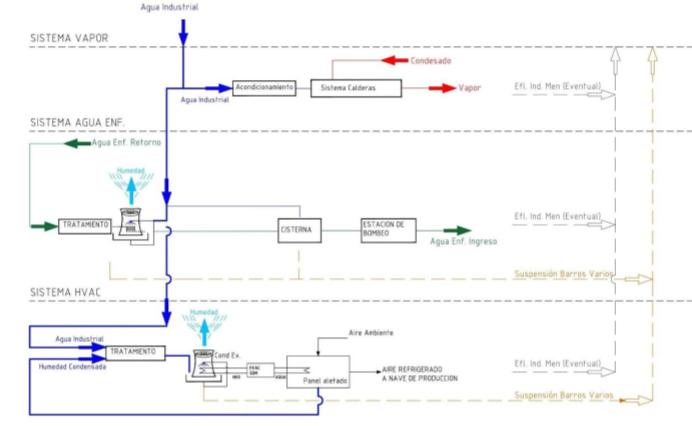

Otro fin del agua industrial es como componente de los distintos sistemas cerrados, Sistema de Vapor/Sistema de Agua de enfriamiento, y también como reposición y/o servicio de los mismos.

Figura 2:” Esquema Sistemas Relacionados”

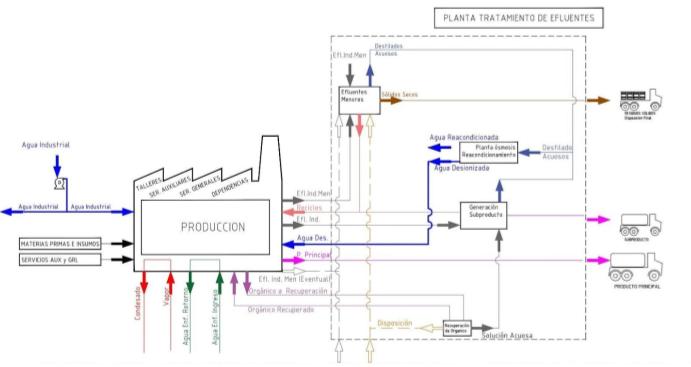

Absolutamente toda corriente liquida existente en el predio debe ser tratada en mayor o menor grado, conllevando distintos tratamientos ya sea para convertirse en corrientes de recicle, en corrientes para la elaboración del subproducto o como corrientes de recuperación de aguas. Estos tratamientos se realizan en la planta de efluentes, la cual involucra las siguientes áreas:

- Efluentes Menores.

- Generación de Subproducto

- Recuperación de Orgánico

- Osmosis Inversas / Reacondicionamiento

Estas es una simple categorización de los distintos procesos de tratamiento de efluentes, existiendo un alto grado de vinculación entre ellos.

Figura 3: ” Esquema Planto Producción-Planta Efluentes”

La sección efluentes menores y generación de subproducto, en primera instancia cuenta con una sección de almacenaje, donde se separa las distintas corrientes según su composición y origen, condición que marcara el destino de las distintas corrientes. Luego, algunas corrientes se someten a la recuperación de la materia prima principal, la cual vuelven al proceso principal, otras regresan en forma de reciclos, otras se utilizan como materia prima para el subproducto, mientras que las soluciones no reaprovechables se las somete a evaporación, cristalización y secado, con el objetivo de obtener un destilado acuoso para la posterior producción de H20 Reacondicionada por un lado, y un sólido seco por otro.

La sección generación de subproducto, maneja distintas corrientes que se someten a desgasificaciones y absorciones, para obtener el mismo, el cual luego se lo concentra hasta la composición deseada mediante un proceso evaporativo donde además del subproducto en cuestión, se obtiene un destilado acuoso que se aprovecha en la generación de agua Reacondicionada.

A las distintas corrientes obtenidas de destilados acuosos, se les aplica un proceso de reacondicionamiento/Osmosis inversa, involucrando uno u otro tratamiento según el tipo, para obtener Agua Reacondicionada con altos estándares de calidad, siendo esta, apta para alimentar la red de agua industrial y dar los usos ya mencionados. De esta forma se le da el cierre al último eslabón técnico en la cadena ZLD. A su vez la planta de efluentes cuenta con un área de recuperación de un solvente orgánico, el cual se utiliza en un ciclo de lavado en el proceso principal. Si hablamos de equipamiento, la planta de efluentes involucra tanques de almacenamiento, decantadores, desgasificadores, precipitadores, neutralizadores, torres de absorción, evaporadores, cristalizadores, filtros de barros, equipos de secado, equipos de osmosis inversas y equipos especiales de lavados.

Esto es un breve resumen en cuanto a la planta de tratamiento de efluentes, pero se debe mencionar la importancia de los consumos de aguas requeridos en los sistemas de refrigeración, ya que son puntos de altos consumos de agua. Pero cabe mencionar, que dada la zona geográfica donde se encuentra dicha planta, la ambientación involucra una alta generación de agua condensada debido a la humedad del aire ambiente. Esta es una importante masa de agua a baja temperatura, que reacondicionándola es aprovechada en las torres de refrigeración del sistema HVAC.

A continuación, se presenta el diagrama general:

Figura 4:” Esquema General”

Como todo diseño de procesos es necesario conocer y/o establecer frecuencias, cantidades y cualidades de cada corriente, sin perder de vistas los criterios de programación de la producción como la orientación de la cultura que debe instalarse en el personal. Pero dado que ZLD es una cadena formada por cientos de eslabones, consideramos que es clave sembrar en las personas el sentido de pertenencia y concientizar sobre los efectos de estas pequeñas variables en el desarrollo de una gestión la cual pone el cuidado del medio ambiente como uno de sus pilares de sustentabilidad.

El diseño de procesos desde una óptica ZLD es mucho más que la implementación de una serie de equipos; es necesario involucrar variables filosóficas, culturales, humanísticas y operacionales además de las variables técnico-económicas. La gestión de efluentes y residuos en el ámbito industrial no se trata solo de un requisito legal o de un certificado que dé prestigios, sino que poco a poco se va transformando en una filosofía de vida, en un conjunto de criterios y valores que fortifican tanto el cuidado como el respeto por nuestro planeta y los recursos que nos brinda. Por lo que se considera que este paradigma será el que nos permitirá seguir desarrollándonos como sociedad, teniendo presente en cada instante el respeto por el medio ambiente, conllevando a la optimización y valorización de cada una de las acciones y recursos puestos en juegos en el ámbito industrial.

Cuéntanos otras maneras de recuperar y reutilizar líquidos en entornos industriales y descubre qué más puede hacer ennomotive por ti o simplemente únete a nuestra comunidad de ingenieros