SHARE

Diseño y construcción de un prototipo para un pitch de ventas

Escrito por Fritz Van Eeden

En agosto de 2018, ennomotive lanzó un desafío que buscaba una solución para fijar una malla metálica en las paredes de un túnel en una mina subterránea.

Durante 6 semanas, 46 ingenieros de 22 países participaron en el desafío y entregaron diferentes soluciones. Tras una minuciosa evaluación, las soluciones que mejor cumplían los criterios de evaluación eran obra de Agostinho Mendonça, de Portugal, Íñigo Núñez, de España, and Fritz Van Eeden, de Sudáfrica.

En este artículo, Fritz ofrece consejos para el diseño de prototipos para un pitch de ventas, aportando un ejemplo real muy interesante.

Figura 1

Figura 1

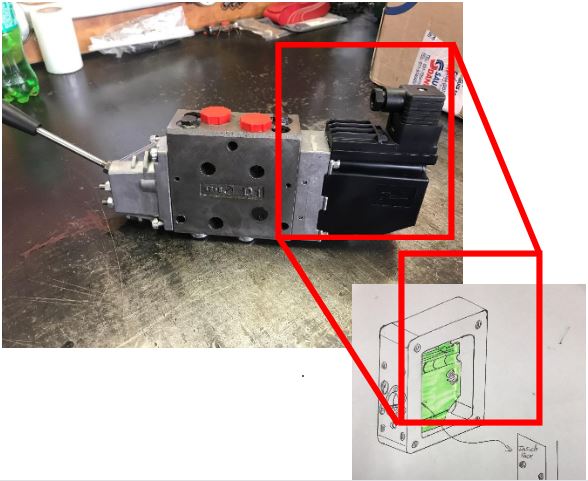

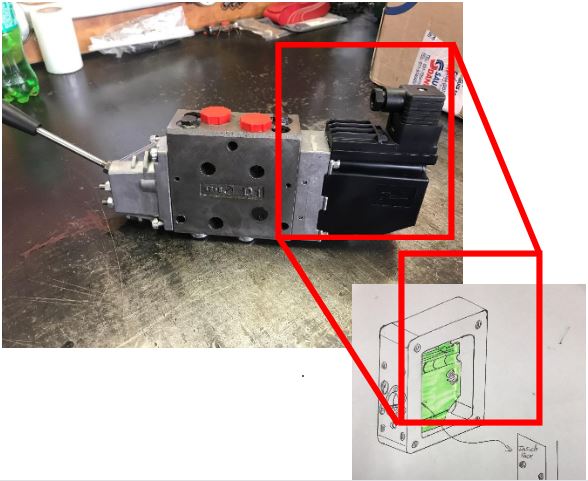

Todas las funciones del ROV tienen control hidráulico. Las válvulas de control hidráulico del ROV funcionan con electricidad. El ROV funciona generalmente hasta 300 m bajo el agua en un día normal, por lo que las electro válvulas hidráulicas (Fig. 2) no sobrevivirán. Figura 2

Figura 2

Actualmente, se protege el banco de válvulas poniendo una caja de acero inoxidable de paredes gruesas (Fig. 3). El problema radica en que, para acceder al banco de válvulas para la instalación inicial, mantenimiento o para buscar averías, el usuario debe aflojar demasiados tornillos ( Fig. 4). Figura 3

Figura 3

Figura 4

Figura 4

Figura 5

Figura 5

El fabricante del equipo original de las válvulas no ofrecía ninguna información de la interfaz de la sección de control electrónico ni del cuerpo de la válvula, por lo que era cosa nuestra encontrar alguna idea innovadora para copiar la información (Fig. 6) y transportarla a dimensiones que pudiésemos usar en una fresadora CNC (Fig. 7). Figura 6

Figura 6

Figura 7

Figura 7

Figura 8

Figura 8

Las carcasas eléctricas están emparejadas con el número de válvulas. Una vez se han intercalado las válvulas y las carcasas, se fijan en los extremos usando unas tapas con una ventana de visualización hecha de policarbonato y tensores de alta resistencia 4 x (Fig. 9). Figura 9

Figura 9

Como la presión submarina es muy alta, se decidió añadir una vejiga (Fig. 10) para compensar el aumento de la presión externa. Figura 10

Figura 10

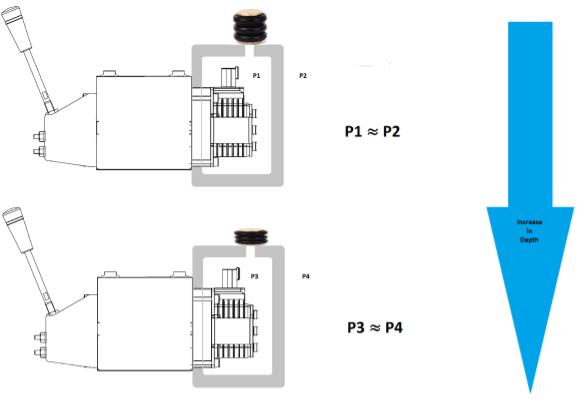

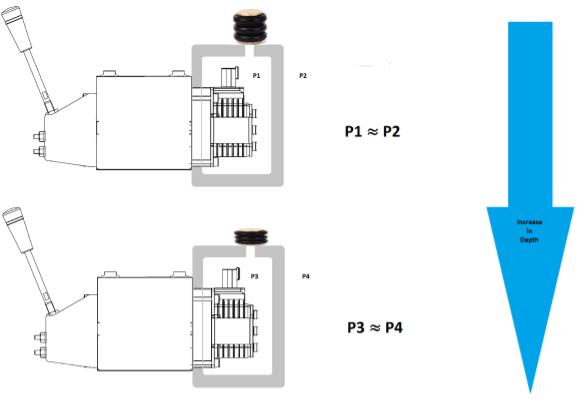

Tal y como se muestra en la Fig. 11, la vejiga se comprime a la vez que el ROV se sumerge en el océano. Esto aumenta la presión del interior de la carcasa eléctrica para igualar la presión del exterior. Esto reduce el estrés en la carcasa, ya que la presión diferencial es tan baja como P1 ≈ P2 & P3 ≈ P4. Figure 11

Figure 11

Figura 12

Figura 12

En el mejor de los casos, la carcasa habría funcionado correctamente tras verificar los cálculos, los componentes se habrían fabricado en la fresadora CNC y montado en un taller. Sin embargo, en la vida real, se identificó una fuga en el lateral de la ventana (Fig. 13). El operario cometió un error a la hora de colocar el agujero del tornillo. El agujero se soldó mediante TIG y provocó una fuga a 5 bares de presión, que no fue suficiente para la aplicación diseñada. Compramos una pieza nueva de aluminio y se fabricó una nueva tapa. Figura 13

Figura 13

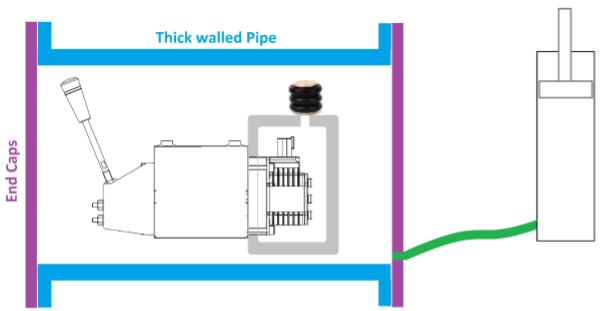

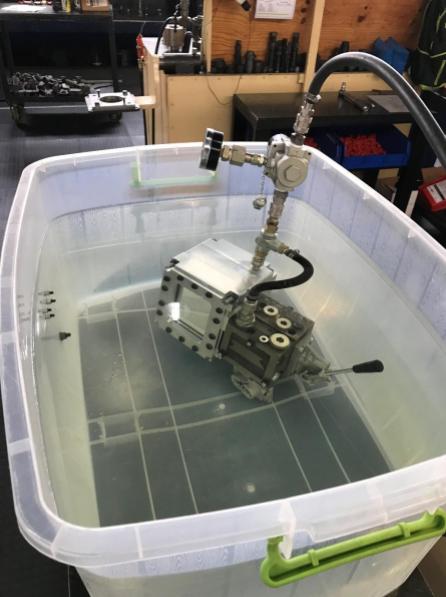

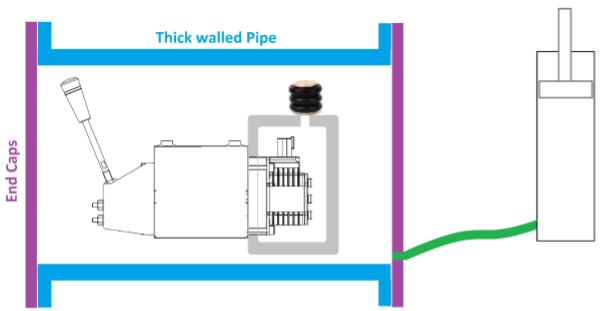

Durante la segunda prueba, la carcasa eléctrica pasó el primer test de baja presión. En la segunda fase de tests, planificamos sumergir en agua el conjunto completo. Se realizó de manera parecida a la primera fase pero esta vez se aumentó la presión en el agua y la válvula hidráulica se utilizó como en una operación normal. (Fig. 14). Una tubería gruesa formaba el cuerpo del recipiente de presión que se presurizaría a 31 bares, una presión equivalente a la que encontramos a 300 m bajo el nivel del mar. La presión se consigue utilizando un cilindro hidráulico que empuja el agua hacia la tubería gruesa (Fig. 14). Figura 14

Figura 14

Por desgracia, a estas alturas del proyecto, el personal de Ventas nos informó de su decisión de seguir implementando la solución existente en el proyecto actual. Por lo tanto, el proyecto fue cancelado y se realizó una reasignación de recursos. Figure 15

Figure 15

Figure 16

Figure 16

Cuéntanos tus consejos para diseñar un prototipo para un pitch de ventas y descubre qué mas puede hacer ennomotive por ti. Únete a nuestra comunidad de ingenieros

Éxito y fracaso de un prototipo

En ingeniería mecánica es común que te asignen un proyecto como este: el Departamento de Ventas necesita que diseñes una solución mejorada para una carcasa de un banco de válvulas hidráulicas que se utilizará a 300 metros bajo el agua. Como ingeniero, es normal alegrarse por la oportunidad de aplicar tus conocimientos y experiencia para encontrar una solución novedosa a un problema. Pero, como empresa, ¿debemos hacer esto? Empecemos por el principio. En un mercado emergente que en contracción, conseguir hacer negocios es crucial para sobrevivir. Uno de nuestros clientes en Sudáfrica utiliza un vehículo submarino por control remoto (ROV) parecido a los de la figura 1 para cavar zanjas donde instalar cables de comunicación submarina.

Figura 1

Figura 1Todas las funciones del ROV tienen control hidráulico. Las válvulas de control hidráulico del ROV funcionan con electricidad. El ROV funciona generalmente hasta 300 m bajo el agua en un día normal, por lo que las electro válvulas hidráulicas (Fig. 2) no sobrevivirán.

Figura 2

Figura 2Actualmente, se protege el banco de válvulas poniendo una caja de acero inoxidable de paredes gruesas (Fig. 3). El problema radica en que, para acceder al banco de válvulas para la instalación inicial, mantenimiento o para buscar averías, el usuario debe aflojar demasiados tornillos ( Fig. 4).

Figura 3

Figura 3 Figura 4

Figura 4La solución al problema

Con el objetivo de ganar la confianza del cliente, nos dedicamos a pensar en una idea mejor. Como los sistemas hidráulicos están diseñados para aguantar aceite de alta presión en su interior, las carcasas de la válvula son lo suficientemente resistentes como para aguantar la presión externa en nuestra aplicación submarina. Así, decidimos encapsular la sección de control electrónico, como indica la Figura 5. Figura 5

Figura 5El fabricante del equipo original de las válvulas no ofrecía ninguna información de la interfaz de la sección de control electrónico ni del cuerpo de la válvula, por lo que era cosa nuestra encontrar alguna idea innovadora para copiar la información (Fig. 6) y transportarla a dimensiones que pudiésemos usar en una fresadora CNC (Fig. 7).

Figura 6

Figura 6 Figura 7

Figura 7Diseño del prototipo

La carcasa eléctrica se diseñó en segmentos, uno por cada parte de válvula (Fig. 8). El material elegido para la carcasa fue aluminio 6083 debido a su ligereza, resistencia a la corrosión, precio y disponibilidad. Cada parte se sella con la siguiente con una junta tórica. Figura 8

Figura 8Las carcasas eléctricas están emparejadas con el número de válvulas. Una vez se han intercalado las válvulas y las carcasas, se fijan en los extremos usando unas tapas con una ventana de visualización hecha de policarbonato y tensores de alta resistencia 4 x (Fig. 9).

Figura 9

Figura 9Como la presión submarina es muy alta, se decidió añadir una vejiga (Fig. 10) para compensar el aumento de la presión externa.

Figura 10

Figura 10Tal y como se muestra en la Fig. 11, la vejiga se comprime a la vez que el ROV se sumerge en el océano. Esto aumenta la presión del interior de la carcasa eléctrica para igualar la presión del exterior. Esto reduce el estrés en la carcasa, ya que la presión diferencial es tan baja como P1 ≈ P2 & P3 ≈ P4.

Figure 11

Figure 11Pruebas

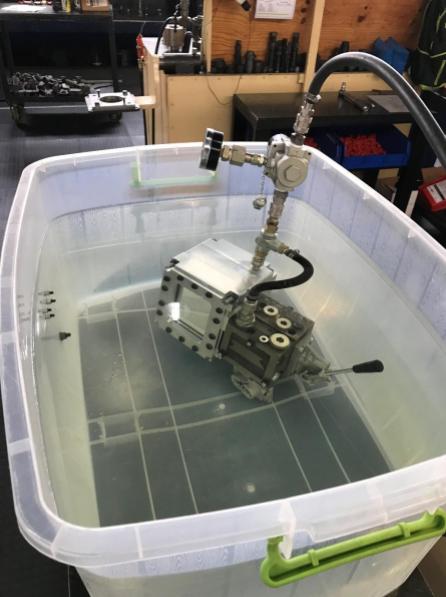

La primera fase de pruebas consistía en presurizar la cámara de la carcasa eléctrica con aire a 5 bares de presión y sumergir el conjunto bajo el agua (Fig. 12). Figura 12

Figura 12En el mejor de los casos, la carcasa habría funcionado correctamente tras verificar los cálculos, los componentes se habrían fabricado en la fresadora CNC y montado en un taller. Sin embargo, en la vida real, se identificó una fuga en el lateral de la ventana (Fig. 13). El operario cometió un error a la hora de colocar el agujero del tornillo. El agujero se soldó mediante TIG y provocó una fuga a 5 bares de presión, que no fue suficiente para la aplicación diseñada. Compramos una pieza nueva de aluminio y se fabricó una nueva tapa.

Figura 13

Figura 13Durante la segunda prueba, la carcasa eléctrica pasó el primer test de baja presión. En la segunda fase de tests, planificamos sumergir en agua el conjunto completo. Se realizó de manera parecida a la primera fase pero esta vez se aumentó la presión en el agua y la válvula hidráulica se utilizó como en una operación normal. (Fig. 14). Una tubería gruesa formaba el cuerpo del recipiente de presión que se presurizaría a 31 bares, una presión equivalente a la que encontramos a 300 m bajo el nivel del mar. La presión se consigue utilizando un cilindro hidráulico que empuja el agua hacia la tubería gruesa (Fig. 14).

Figura 14

Figura 14Por desgracia, a estas alturas del proyecto, el personal de Ventas nos informó de su decisión de seguir implementando la solución existente en el proyecto actual. Por lo tanto, el proyecto fue cancelado y se realizó una reasignación de recursos.

Lo que aprendimos

Muchos proyectos de ingeniería de diseño son interrumpidos antes de tiempo debido a cambios en la demanda. Esto no quiere decir que el trabajo realizado no tuviera calidad, sino que el proceso de ingeniería tiene fallos. En un mundo en el que la demanda cambia rápidamente, tiene sentido que las disciplinas de ingeniería tradicionales, como la Ingeniería Mecánica, aprendan del desarrollo de software y empiece a a utilizar técnicas ágiles de gestión de proyectos y aplique principios como los siguientes:- Ciclos cortos de diseño repetitivos

- Introducir la opinión del cliente después de cada ciclo de diseño

- Mínimo producto viable.

Figure 15

Figure 15 Figure 16

Figure 16Cuéntanos tus consejos para diseñar un prototipo para un pitch de ventas y descubre qué mas puede hacer ennomotive por ti. Únete a nuestra comunidad de ingenieros